近年来,随着新能源汽车的快速蓬勃发展,动力电池技术和相关集成管理技术层出不穷、节节开花,如新材料技术(无钴材料等)、新工艺技术(刀片电池等)、新集成技术(CTP等)、新管理技术(弹匣电池等)汇聚了材料厂、电池厂和整车厂的最新研发应用成果。

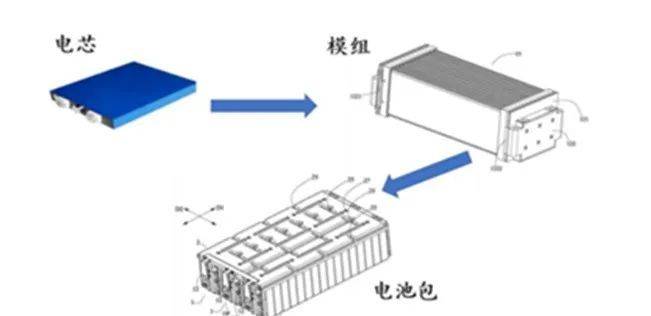

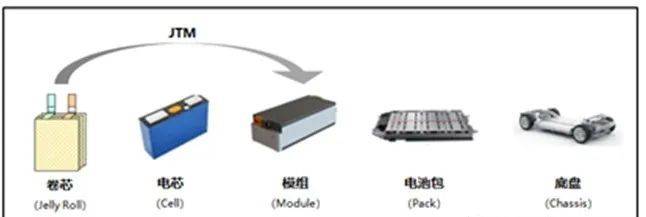

最传统的电池包集成技术是CTM(Cell To Module),首先将若干电芯串并联组成模组,然后将模组装配到电池包内,最后将电池包集成到汽车底盘。

在动力电池应用于新能源汽车的早期阶段,没有统一的标准,电池、模组、电池包尺寸五花八门,导致电芯开发成本极高,并且不方便更换和维护。到后来,人们发现了每辆车可以利用的空间位置具有一定的共性,根据这些空间尺寸,推算出模组的尺寸范围,从而希望实现电芯尺寸的标准化。

2008年,大众汽车全面进军电动化,在实现电动化过程中率先推出了标准化模组。第一个标准是355模组(355代表模组长度,每排可放置3个模组),为了提高续航里程,减少零部件和增加空间利用率,进一步降低成本,又推出了390模组(每排放置3个模组,模组更长更紧凑)和590模组(每排放置2个模组,集成效率更高),单个模组的体积在逐渐增大。

在CTM结构下,电芯被模组等结构件保护较好,电池包强度高,成组难度小。但电芯组装为模组空间利用率为80%,模组集成为电池包空间利用率为50%,最终电芯集成为电池包后空间利用率仅40%,随着新能源汽车的快速普及以及锂离子电池性能的极致开发,在电池应用层面,电池包集成效率亟待提升,大模组化、去模组化、车身一体化技术成为主流趋势。

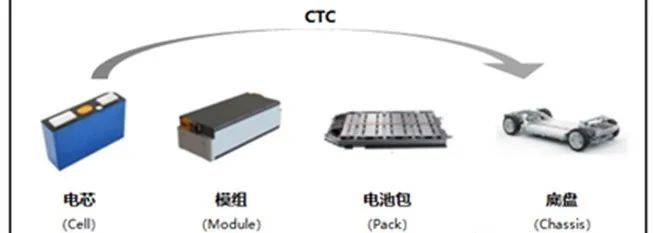

2019年9月,宁德时代全球首款CTP(Cell To Pack)电池包正式发布,将搭载于北汽EU5车型上。相比传统电池包,采用全新CTP技术的电池包体积利用率提高15%~20%,零部件数量减少40%,生产效率提升50%,系统成本降低10%。在能量密度上,CTP电池包可高达200Wh/kg,相比传统结构高30%以上,可以大幅提升电动汽车续航能力。

CTP技术包括两个思路:一是大模组化,二是无模组化,宁德时代本次发布的CTP属于大模组化技术,其核心逻辑是提高单体电芯的容量,同时将多个电芯堆叠组成更大的电池模组,从而大大减少模组数量,减少零部件数量,从而实现能量密度提升和成本降低的目标。

CTP技术除了采用大电芯组成大模组外,通常还会对模组之间的连接结构进行优化,减少零部件和简化装配工艺过程。

虽然CTP电池包具有适用性强、空间利用率高、成本低、散热性能好等优势,但由于木桶效应,电池包整体性能将取决于组成电池包最差电芯的性能,因此,CTP结构对电芯一致性提出了更高的要求,此外,如果出现电池故障需要更换,维修的便利性和成本都更高。

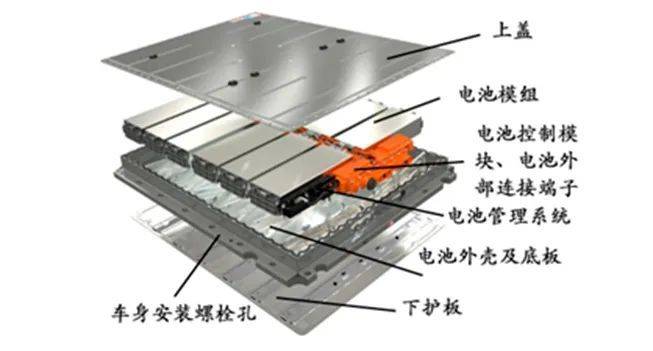

2020年“电池日”上,特斯拉首次公布CTC(Cell To Chassis)技术,Elon Musk表示,CTC集成技术配合前后车身一体化压铸技术,可以减少约370个零部件,实现车身减重10%,每千瓦时电池成本降低7%。

CTC技术省去了从电芯到模组,再到电池包的两个装配过程,直接将电池集成到车身底盘。CTC技术的本质是将电池包上壳体和车身下地板合二为一,座椅直接安装在电池包上盖上,电池包既是能量提供装置,又是整车结构部件。

为了解决电池包隔热问题,特斯拉在电池包内部灌满了胶,防止热量向车内传导,同时,由于汽车侧面是碰撞薄弱点,特斯拉在靠近车身门槛两侧灌胶更多,胶层更厚,当汽车发生侧面碰撞时可以对内部电池起到较好的缓冲保护作用。

CTC技术的优势是明显的,由于越过了“模组”和“电池包”两级装配过程,直接将电池集成到车身地板上,将大大节省空间,或者说在相同空间内可以容纳更多电池,从而提升了续航能力,同时,零部件和结构件也大大减少,降低了重量、简化了流程、节约了成本,灌胶方案对电池“化零为整”,大大提高了车身的刚度。但CTC结构的缺点也很突出,一方面对单体电池一致性提出了很高的要求,另一方面,由于电池整体集成在车身地板,且有胶水相互粘连,几乎不可能进行维修,维修成本极高。

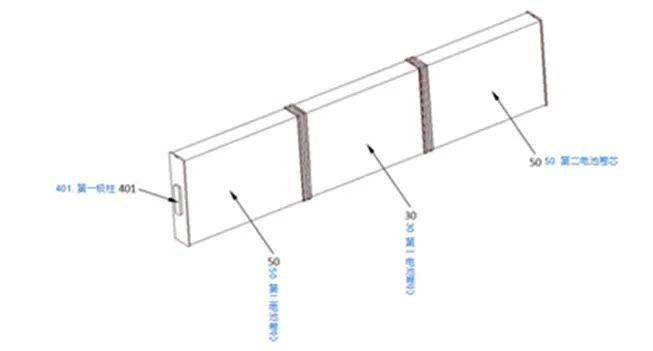

2021年1月8日,国轩高科在合肥召开第十届科技大会,会上发布了210Wh/kg磷酸铁锂软包电芯及JTM(Jelly Roll To Module)电池技术。据称,采用JTM集成技术可以将模组成组效率提高到90%以上,搭配其高比能磷酸铁锂电池,可以做到模组能量密度近200Wh/kg,系统能量密度180Wh/kg,超过了NCM622三元体系水平,可满足高端乘用车的续航需求。

JTM与其他电芯集成技术最大的不同在于,其他集成技术都是基于电芯为最小单元,而JTM以卷芯为最小单元,在电芯内部并、串联集成,与刀片电池较为类似,但刀片电池内部为一个整体,而JTM可以想象成将刀片电池内部分成了几段,正因为其“柔中带刚”的特性,国轩高科内部又称JTM电池为“变形金刚式的柔性模组”。

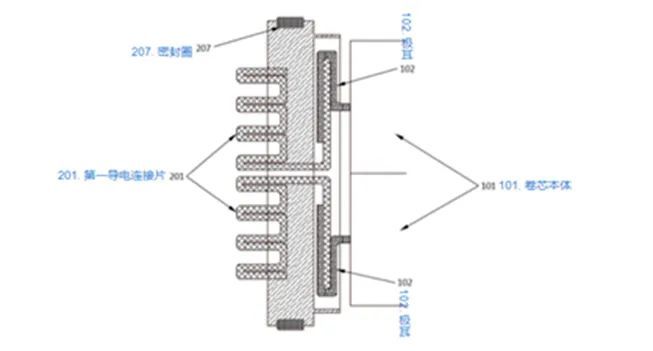

2022年6月17日,国轩高科JTM电池发明专利获得国家知识产权局授权。其描述的JTM电池制作流程大致是:

3)两侧的导电组件中间密封固定有绝缘袋,在卷芯整体装入铝壳之前,通过注液孔对并联卷芯进行注液;

JTM电池将单卷芯在铝壳内部进行并、串联,减少了外部连接件的数量,能量密度更高,成本更低,且工艺简单,易形成标准化,而且各单卷芯能够相互独立,出现热失控时不会相互蔓延,进一步延迟了热失控的发生,提高了电池安全性能。

2021年3月10日,广汽埃安重磅发布全球首创第一代弹匣电池系统安全技术,由于采用了类似弹匣安全舱的设计,故而简称“弹匣电池”,实现了行业首次三元锂电池整包针刺不起火,宣称重新定义了三元锂电池主动安全标准,通过优化设计和生产工艺,系统体积能量密度提升9.4%(302Wh/L),系统质量能量密度提升5.7%(185Wh/kg),成本降低了10%。

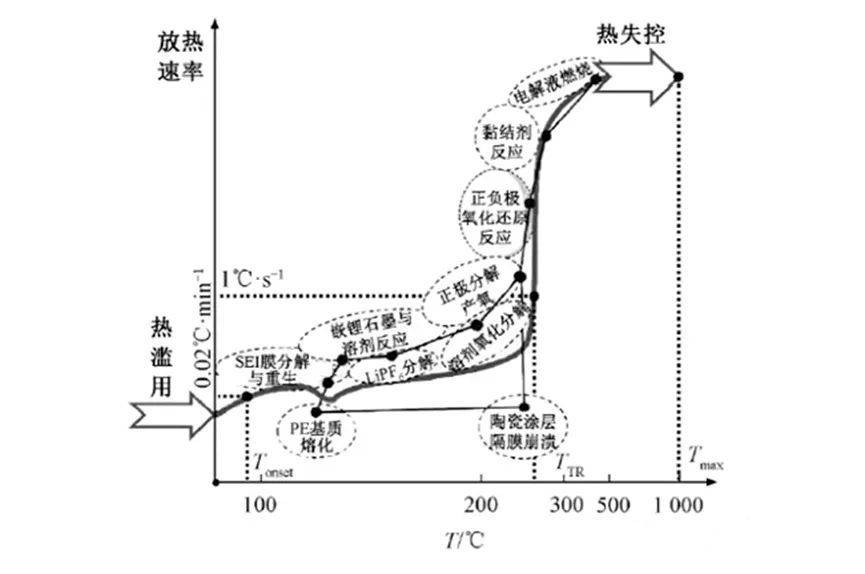

从材料层级来看,三元锂电池虽然具有更高的能量密度,但其安全性能相比磷酸铁锂更差成为了消费者购买新能源汽车的主要疑虑。三元材料热稳定性差,在200℃左右就会发生分解,释放O2,而磷酸铁锂在700℃以上才会分解,由于存在稳固的P-O键,磷酸铁锂热分解不会释放O2,因此,三元锂电池在发生热滥用、针刺等极端测试时,更容易起火、爆炸。

据悉,弹匣电池技术基于“防止电芯内短路,短路后防止热失控,以及热失控后防止热蔓延”的设计思路,主要包括四大核心技术:

正极材料采用纳米级包覆及掺杂技术,实现材料本征改性和表面修饰结合,有效提升材料热稳定性和防止热失控;电解液采用能对SEI膜进行自修复的新型添加剂,改善电芯循环寿命;通过添加特殊电解液添加剂,当电池温度升高到120℃时,自发聚合形成高阻抗薄膜,大幅降低热失控反应产热,使电芯耐热温度提升了30%。

通过网状纳米孔隔热材料和可耐1400℃高温的上壳体,弹匣电池构筑了超强隔热的安全舱,当单个电芯发生热失控时,确保热量不会蔓延至相邻电芯,引起连环失控。

通过全贴合液冷系统、高速散热通道、高精准的导热路径设计构建三维速冷系统,弹匣电池实现了散热面积提升40%,散热效率提升30%,有效防止热失控和热蔓延。

采用车规级最新一代电池管理系统芯片,实现10次/s全天候数据采集,对电池系统状态进行实时监控。当检测发现温度超高时,可立即启动电池速冷系统为电池降温。

基于四大核心技术加持的弹匣电池,按照《GB 38031-2020 动力汽车用动力蓄电池安全要求》,采用强制性标准中最严苛的参数进行测试,可以实现针刺不起火(国标要求5min内不起火,预留逃生时间),针刺点附近最高温度686.7℃,电池之间未发生热扩散,静置48h后,针刺电芯电压降为0V,温度恢复室温,整包外观保持了较好的完整性。

弹匣电池通过安全技术升。

米乐客服